Unter Spanen versteht man gemäß DIN 8589 einen Trennvorgang, bei dem von einem Werkstück mit Hilfe der Schneiden eines Werkzeugs Werkstoffschichten in Form von Spänen zur Änderung der Werkstückform und (oder) Werkstückoberfläche mechanisch abgetragen werden. Dabei unterscheidet man zwischen Spanen mit geometrisch bestimmten Schneiden (z. B. Drehen, Fräsen, Hobeln, Sägen) und Spanen mit geometrisch unbestimmten Schneiden (z. B. Schleifen, Honen, Läppen, Gleitspanen).

Trotz zunehmender Konkurrenz, besonders durch umformende

Fertigungsverfahren, konnten die spanenden Fertigungsverfahren wegen der

erreichbaren hohen Genauigkeit und geometrisch nahezu unbegrenzten

Bearbeitungsmöglichkeiten ihre bedeutende Stellung behaupten.

Der

wertmäßige Anteil spanender Werkzeugmaschinen beträgt nach einer Statistik

(VDMA) 72% gegenüber einem Anteil von 28% bei umformenden Werkzeugmaschinen,

gemessen an der Gesamtwerkzeugmaschinenproduktion in Deutschland.

Steigende Anforderungen an Oberflächengüten, Maß-, Form- und

Lagegenauigkeiten sowie die physikalischen und chemischen Eigenschaften von

Konstruktionsverfahren lassen für spanende Fertigungsverfahren auch in

Zukunft deutliche Wettbewerbsvorteile erwarten.

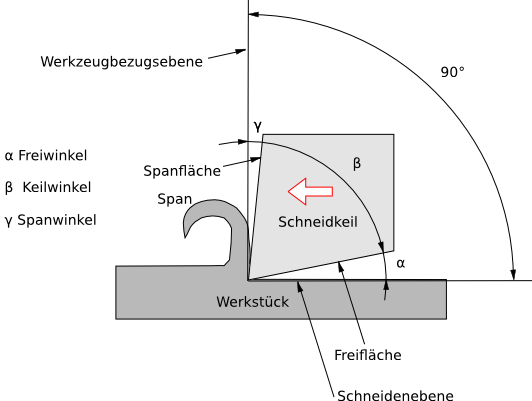

Die geometrischen Parameter des Schneidteils werden in den Ebenen verschiedener Bezugssysteme, die nach DIN 6581 genormt sind, dargestellt. Alle in den Bezugssystemen definierten Ebenen enthalten den betrachteten Schneidenpunkt. Eine Ausnahme in dieser Hinsicht bildet nur die Auflageebene (gilt beim Längsdrehen mit rechtwinkligem Schaft).

Werkzeugbezugssysteme:

Wirkbezugssysteme:

Während Vorschub und Eingriffsgrößen Maschineneinstellgrößen sind, werden

zur Berechnung von Zerspanvorgängen vor allem die aus diesen Größen

abgeleiteten Spanungsgrößen benötigt. Parameter beschreiben die

Abmessungen der vom Werkstück abzuspanenden Schichten.

Die

Spanungsbreite b ist die Breite des abzunehmenden Spans, gemessen in der

Schnittfläche senkrecht zur Schnittrichtung.

Als Spanungsdicke h

bezeichnet man die Dicke des abzunehmenden Spans, gemessen senkrecht zur

Schnittrichtung und senkrecht zur Schnittfläche.

Der

Spanungsquerschnitt A wird als Querschnittsfläche des abzunehmenden Spans

verstanden. Gemessen senkrecht zur Schnittrichtung.

Die Schnitttiefe

ap wird senkrecht zur Arbeitsebene gemessen.

Der Einstellwinkel к

(Kappa) ist der Winkel zwischen der Hauptschneide des Drehmeißels und der

Vorschubrichtung.

Der Vorschub je Umdrehung wird mit f bezeichnet.

| b = ap / sin к | h = f . sin к | A = ap . f = b . h |

| Werkzeugwinkel | Größenbereich | Beschreibung |

| Freiwinkel |

α = 6° bis 12° |

Winkel zwischen Schneidebene und Freifläche |

| Keilwinkel |

β = 90° - α - γ |

Winkel zwischen Span- und Freifläche |

| Spanwinkel |

γ = - 15° bis +25° |

Winkel zwischen Spanfläche und Werkzeugbezugsebene (γ auch negativ!) |

α + β + γ = 90° |

||

| Einstellwinkel |

x = 45° bis 110° |

Winkel zwischen Hauptschneide und Vorschubrichtung |

| Eckenwinkel |

ε = 35° bis 100° |

Winkel zwischen Haupt- und Nebenschneide |

| Neigungswinkel |

λ = -6° bis +6° |

Winkel zwischen Hauptschneide und Werkzeugebene (λ auch negativ!) |

| Eckenradius | r ε = 0,4 bis 1,6 mm | Spitzenverrundung |

| Schneidkantenradius | rSK = 20 bis 60 µm | (oder Schneidkantenfase!) |

An jeder Werkzeugschneide greift eine resultierende Kraft an. Diese Kraft

bezeichnet man als

Zerspankraft. Der Betrag dieser Kraft ist von den

Schnittdaten, der Werkzeuggeometrie, Werkzeugwerkstoff,

Verschleißzustand des Werkzeuges, dem Werkstückwerkstoff, der Art des

Kühlmittels, dem Trennverfahren, der Anzahl der im Eingriff befindlichen

Schneiden sowie dem zeitlichen Kraftverlauf abhängig.

Befinden sich

mehrere Schneiden im Eingriff (z. B. beim Sägen oder Fräsen), wird die

Zerspankraft pro Schneide angegeben.

Die

Zerspankraft F wird in ihre Komponenten zerlegt. Dabei gilt

folgende Zuordnung:

Die Wirkungslinie der

Schnittkraft Fc (auch Hauptschnittkraft

genannt) fällt mit der Schnittrichtung zusammen.

Die Wirkungslinie der

Vorschubkraft Ff wird von der Vorschubrichtung gebildet. Damit liegen Fc und Ff

in der Arbeitsebene des Werkzeugs.

Die Passivkraft Fp (auch Rückkraft

genannt) steht stets senkrecht auf der Arbeitsebene.

Alle Kräfte werden

im betrachteten Schneidenpunkt, auf die Schneide wirkend, angetragen. Die

vektorielle Addition der Schnittkraft Fc und der Vorschubkraft Ff wird als

Aktivkraft Fa bezeichnet. Man kann somit folgende Gleichung entwickeln:

Die Zerspankraft F setzt sich aus der Aktiv- und der Passivkraft zusammen:

Unter dem Begriff Verschleiß versteht man die Abnutzung des unter Schnitt stehenden Schneidenteils. Der Verschleiß wird durch verschiedene Beanspruchungen des Werkzeuges während des Schnitts verursacht.

| Verschleißart | Verschleißursache und Wirkung |

|

Aufbauschneide

|

Adhäsion: Belagbildung durch Wiederaufschweißen, bei HSS, Vc niedrig |

|

Freiflächenverschleiß

|

Abrasion: Materialabtrag durch mechanischen Abrieb (SV und VB). Schelchtere Oberflächengute und Maßgenauigkeit. |

|

Kantenverschleiß

|

Besondere Form des Freiflächenverschleißes |

Kolkverschleiß

|

Diffusion: Phasengrenzflächenreaktionen schwächen das Hartmetall bei >800° C, Vc >80m/min (KM und KT) |

|

Spanflächenverschleiß

|

Schwächung des Schneidkeils. Veränderung der Schneidengeometrie |

| Oxidationskerben | Oxidation: Verzunderung bei >800° C, durch Sauerstoff in der Luft |

| Plastische Verformung | Überbelastung: zu große Schnittgeschwindigkeiten und zu große Spanquerschnitte |

| Kamm-/Querrisse | Thermische Spannungen bei unterbrochenen Schnitten |

| Schneidkanten- oder Eckenausbruch, Totalbruch | Zu hohe mechanische Beanspruchung oder falsche Bedienung bzw. Werkzeug schadhaft (Materialfehler) |

Die meisten Verschleißarten treten jedoch nicht einzeln, sondern in Kombination auf.

Auswirkungen des Verschleißes

Verschleiß führt generell zu einem Anstieg aller Komponenten der

Zerspankraft. Dies kann soweit fortschreiten, dass die Werte für die Vorschub-

und die Passivkraft den Wert der Schnittkraft übersteigen. Für HSS-Werkzeuge

ist die Standzeit beendet, wenn die sog. Blankbremsung eintritt. Zunehmender

Verschleiß kann zu Schnittkraftschwankungen und damit zu Ratterschwingungen

führen.

Da sich mit zunehmendem Verschleiß die Kontaktflächen zwischen Werkzeug und Werkstück verändern, kommt es auch zu einem Anstieg der Schnitttemperatur.

Über welchen Zeitraum kann mit einem Werkzeug ein bestimmter Fertigungsprozess ablaufen, ohne dass der Werkzeugverschleiß des Fertigungsprozess ablaufen, ohne dass der Werkzeugverschleiß das Fertigungsergebnis nachteilig beeinflusst?

Die Standzeit T eines Werkzeugs wird durch ein vorzugebendes Standzeitkriterium in Form einer maximal zulässigen Verschleißgröße bestimmt. Als Standkriterium sind besonders der Freiflächenverschleiß und der Kolkverschleiß von Bedeutung.

Nach Taylor übt die Schnittgeschwindigkeit den größten Einfluss auf den Werkzeugverschleiß aus. Darüberhinaus ist der Verschleiß abhängig von Vorschub, Schnitttiefe und Schneidgeometrie sowie vom Zugfestigkeitswert Rm des Werkstückstoffes, vom Schneidstoff und vom Einsatz eines Kühlschmiermittels. Wegen der Dominanz der Schnittgeschwindigkeit als Einflussparameter ist es jedoch in vielen Fällen ausreichend, die Verschleißbetrachtungen auf den Zusammenhang zwischen Standzeit und Schnittgeschwindigkeit zu reduzieren.

Grundsätzlich bleibt aber festzuhalten, dass das Erreichen eines Fertigungszeitminimums (gleichbedeutend mit einer hohen Schnittgeschwindigkeit vc) zwangsläufig immer zu kürzeren Standzeiten und damit einer Erhöhung der Fertigungskosten (Werkzeugkosten) verbunden ist. Bei der Optimierung eines Spanvorgangs muss diese Tatsache genauso wie die werkstück-, werkzeug-, und maschinenseitigen Rahmenbedingungen berücksichtigt werden.