Das Schaben ist ein seit langer Zeit bekanntes, spanendes Fertigungsverfahren, welches hauptsächlich im Werkzeugmaschinenbau seine Anwendung findet. Die fertigungstechnische Aufgabe des Schabens ist die Erzeugung von glatten, fast riefenfreien und gleichmäßig tragenden Oberflächen. Anwendungsgebiete sind dabei die Bearbeitung von Führungsbahnen und Gleitflächen an Maschinentischen und –schlitten, die Herstellung von Pass - und Anschraubflächen sowie die Fertigung von Öltaschen in Gleitführungen. Kennzeichnend für das Schaben sind die erzielbare hohe Lage-, Form- und Messgenauigkeit und eine geringe Schnittgeschwindigkeit bei geringer Spanabnahme. Das Schaben bedarf hoher Erfahrung, Geschicklichkeit und erfordert einen relativ großen Zeitaufwand.

Beim Schaben unterscheidet man zwischen Handschaben, bei dem die Werkstückoberfläche durch individuelle Steuerung der Schnitt- und Vorschubbewegung durch Hand erzeugt wird und dem Maschinenschaben, bei dem die Schnittbewegung maschinell und nur die Vorschubbewegung vom Werker per Hand durchgeführt wird. Mit beiden Verfahren lassen sich sowohl ebene (= Planschaben) und kreiszylindrische (= Rundschaben) Flächen herstellen.

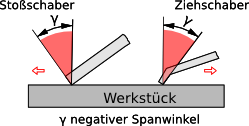

Im Bezug auf die Schnittrichtung wird zwischen Stoß- und Ziehschaben unterschieden. Das Stoßschaben, bei dem das Werkzeug im Arbeitshub spanend in das Material eindringt, wird hauptsächlich zur Schruppbearbeitung eingesetzt. Hingegen wird das Ziehschaben, bei dem das Werkzeug spanend über das Material gezogen wird, vorzugsweise bei der Schlicht- und Feinstbearbeitung und für die Herstellung von Öltaschen angewandt.

Die unterschiedlichen Bearbeitungsaufgaben beim Schaben erfordern natürlich

auch entsprechende Werkzeuge. Für das Planschaben benutzt man entweder

Stoßschaber (Flachschaber) oder Ziehschaber, während beim Rundschaben

hauptsächlich sogenannte Dreikantschaber oder Löffelschaber zum Einsatz

kommen. Stoßschaber sind meist relativ kurze Werkzeuge, die mit einem oder zwei

Handgriffen versehen sind. Die Ziehschaber sind dagegen meist lange Werkzeuge

(Rohre, in welche die gekröpften Schneiden eingesetzt werden), deren Enden

während der Bearbeitung auf der Schulter abgestützt werden.

Als

Schneidstoff werden neben Werkzeugstahl bei Stoßschabern vorzugsweise

Hartmetallschneiden benutzt, die entweder mit dem Werkzeugschaft verlötet

oder (als Wendeplatte ausgebildet) fest in den Schaft verklemmt werden.

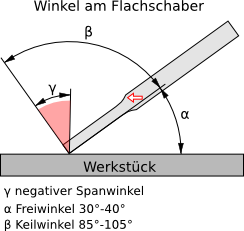

Da der Schaber nie tief in das Material eindringen darf, müssen Frei- und Keilwinkel in Summe stets größer als 90 ° sein. Dies wird durch einen negativen Spanwinkel sichergestellt, d. h. durch ein ständiges Neigen des Schabers gegenüber der Bearbeitungsoberfläche am Werkstück. Somit wird vom Bearbeiter erreicht, dass das Werkzeug schabt und nicht schneidet.

Die wichtigsten Zubehörteile für das Schaben sind Tuschierlineale, Abrichtschiene und Tuschierplatten. Diese Instrumente dienen zum Visualisieren von Anzahl und Verteilung der Tragpunkte einer Oberfläche, also letztlich zur Feststellung der Oberflächengüte. Um die Tragpunkte erkennen zu können, muss Tuschierfarbe durch ein Lineal, eine Schiene oder gleich eine ganze Platte (für größere Flächen) auf das Werkstück aufgebracht werden. Mittels Gummirollen oder Filzwischern wird dabei eine gleichmäßige, hauchdünne Farbschicht auf das Tuschierwerkzeug aufgetragen. Anschließend wird das abzurichtende Werkstück auf der Tuschierplatte unter ständiger Richtungsänderung, möglichst ruhig und gleichbleibend, hin und her bewegt. Als Ergebnis dieser Vorarbeit zeigt sich auf dem Werkstück das sogenannte Tragbild. Da nur die erhabenen Stellen der Oberfläche die Farbe annehmen, hat der Bearbeiter eine sehr gute Visualisierung, wo er genau das Schabwerkzeug ansetzen muss.